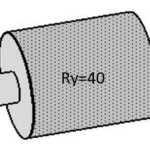

製品属性(仕様)

| 付加 特性 | 断熱性 | 表面 処理 | ニッケル合金めっき |

|---|---|---|---|

| 業界 | フィルム業界 | サイズ 重量 | 数百g~数十kg |

| 加工 サービス | めっき | 母材 | 様々(ステンレス鋼他) |

製品画像(様子)

|

|

特徴

成形金型は一般的には、溶融樹脂や粉体を流し込み、その後冷却したり圧力をかけたりして、樹脂や粉体を金型の形に転写させるために用いられます。一般的な樹脂成型用金型では、樹脂を流し込んだ後冷却して形状を作ります。工業生産の点からは、生産効率を上げるためには、冷却している時間を短くすることが重要なため、金型の素材や表面処理は熱伝導が良いことが求められます。さらに冷却速度を上げたい場合や、金型が大きい場合などは、金型に冷却水を流す配管が外側にまかれていたり、金型に穴をあけて冷却水を流す溝になっていたりします。

一方、プリズム金型のような光学用途の金型では、冷却速度が速すぎると肝心の微細彫刻のすべてに溶融樹脂が流れ込んで金型形状に転写しきる前に硬化が始って、金型の奥部に空洞が残った状態で仕上がります。このため、こういった精密金型では、金型にヒーターをまいたりして冷却速度を落とす工夫がされていることがあります。ただこの場合、樹脂金型や成形設備さらには工場自体に、そのための改造を設ける必要があったり、金型形状の転写終了後にさらに冷却するまでの時間が長くなったりして、設備費用が掛かったり、生産性が下がったりします。

このことを回避する目的で、金型に断熱性の高いセラミック皮膜(一般的にはジルコニア溶射皮膜が多い)を中間層に設けることも行われたりしていますが、この方法では、皮膜強度の弱いセラミック層が中間層に存在していることや、熱疲労がそのセラミック層に集中して加わるため、セラミック部分に割れが生じやすくなるため、金型の寿命が短くなります。

そこで弊社では、断熱構造として、熱伝導性の悪い合金めっきを厚く被覆することで断熱セラミックの代わりにすることにしました。こうすることで、熱疲労がめっき層全体に拡散するため、耐久性が高くなり、さらに微細構造を完全に転写させることができる金型材料を製作することができました。